Di seguito le nostre certificazioni:

|

|

|

Da tre generazioni produciamo frigoriferi industriali e commerciali. All’esperienza maturata e alla profonda conoscenza acquisita nel settore della refrigerazione, si sono aggiunte l’efficienza, la flessibilità, il controllo di qualità e l’assistenza fornita da una moderna organizzazione.

In 50 anni di attività abbiamo costruito migliaia di porte frigorifere, armadi frigoriferi e celle frigo - celle frigorifere su misura e celle frigo standard, garantendo, oltre ad un prezzo competitivo, qualità di prodotti e servizi per il Cliente ai massimi livelli di mercato.

Il nostro obiettivo è continuare in questa direzione per servirvi sempre meglio.

A Torino, Milano e Bergamo. Piemonte e Lombardia; ma anche in tutta Italia, praticamente sull'intero territorio nazionale.

In questa pagina avete la possibilità di visualizzare e scaricare tutti i nostri cataloghi e schede tecniche semplicemente cliccando sui link sottostanti

CELLE FRIFGORIFERE SU MISURA

FRIGORIFERI PER STAGIONATURA FORMAGGI E SALUMI

Si tratta di pannelli autoportanti coibentati in poliuretano destinati alla costruzione di celle frigorifere e locali lavorazione a temperatura positiva e negativa di grandi dimensioni.

Questi prodotti permettono di rispondere in modo completo ad esigenze molteplici garantendo in ogni circostanza: elevata resistenza termica, resistenza meccanica, stabilità dimensionale, anigroscopicità, leggerezza, valenza estetica, semplicità e rapidità nella posa in opera.

I materiali sono certificati UNI EN ISO9001 (IGQ, CISQ, IQNET) e per l’uso in campo alimentare.

Sono disponibili in unico pezzo, senza giunzioni, fino ad una lunghezza di 12 mt. Appositi giunti consentono realizzazioni di misure molto più grandi.

Gli spessori disponibili sono da 40 mm a 240 mm,

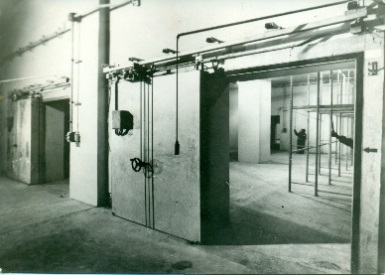

La scelta del tipo di porta riveste particolare importanza in quanto favorisce il mantenimento della temperatura all’interno della cella e consente la riduzione dei costi.

La porta deve essere adeguata al tipo di prodotto da conservare ed alle modalità di movimentazione utilizzate.

Essa deve essere conforme alla normative igienico sanitarie ed antinfortunistiche vigenti.

Sono disponibili sia articoli standard che articoli su commessa di qualsiasi misura e per i diversi impieghi.

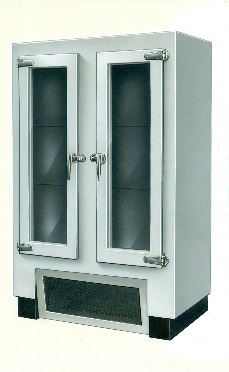

La linea degli armadi frigoriferi è utilizzata per hotel, ristoranti, mense, fast food, laboratori ed industrie alimentari, chimiche, farmaceutiche, ospedali, comunità.

La costruzione smontabile è particolarmente indicata per l’installazione in locali con dimensioni ridotte o con difficoltà di accesso (corridoio, scale, piani superiori ecc.).

La produzione è sia standard che su misura.

Celle frigorifere componibili di piccole dimensioni capaci di soddisfare comunque molteplici possibilità di utilizzo Sono disponibili per temperature positive e negative.

La produzione è standard a partire da metri 1,14 per 1,14 fino ad un massimo di metri 2,94 per 2,94. Gli spessori disponibili sono 60 mm/100 mm.

Celle frigorifere componibili che consentono la realizzazione di soluzioni personalizzate di qualsiasi misura e forma costruite al centimetro.

Sono la soluzione ideale per necessità particolari ad esempio per il settore cantieristico navale e per camere climatiche.

Disponibili negli spessori 70 mm/100mm/130 mm per le temperature positive e negative da + 60 ° C a – 40 ° C.

In particolare realizziamo anche un pannello per le alte temperature, composto da uno strato di lana di roccia ed uno di poliuretano espanso, iniettato ad alta pressione, questo prodotto e adatto anche per temperature di 100/110 ° C

Il prodotto è certificato, e garantisce la piena rispondenza alle vigenti normative igienico-sanitarie e di sicurezza sul lavoro.

Celle frigorifere componibili e modulari capaci di soddisfare molteplici capacità di utilizzo.

I pannelli sandwich in poliuretano espanso con modularità 200 mm sui tre lati permettono la realizzazione di volumi di piccola, media e grande capacita con la massima flessibilità.

La cella frigorifera prefabbricata permette un montaggio rapido, sicuro ed economico.

È pratica, igienica, e immediatamente disponibile. È ampliabile, riducibile, divisibile, smontabile, riutilizzabile.

Ideale per alberghi, ristoranti, aziende agricole, macellerie, pasticcerie, panetterie, salumerie, pescherie, comunità, mense, fast food, laboratori, industrie alimentari-chimiche-farmaceutiche, ospedali. Disponibili negli spessori 70 mm/ 100mm/130 mm per le temperature positive e negative da +60 ° C a -40 ° C.

Il prodotto è certificato, e garantisce la piena rispondenza alle vigenti normative igienico-sanitarie e di sicurezza sul lavoro.

G. B. DE BERNARDIN SNC è un’azienda 100% italiana, con 55 anni di storia. Crea prodotti per la refrigerazione utilizzati nei più svariati settori: ristorazione, commercio al dettaglio e all’ingrosso, industria alimentare, industria farmaceutica, cantieri navali, sanità, archivi storici …

L’azienda ha sede a Torino in Strada del Cascinotto 222.

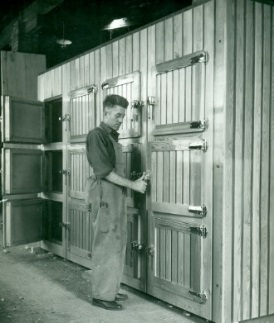

L’attività comincia nel 1947 quando Giovanni Battista De Bernardin Stadoan, uno dei migliori falegnami della Torino del dopo guerra, apre la sua prima bottega in Via Alessandria n° 19 angolo Via Parma, supportato dalla moglie Agnese. Ama molto il suo lavoro e comincia a produrre artigianalmente le ghiacciaie per famiglia, funzionanti con il ghiaccio, che veniva distribuito giornalmente da una camion proveniente dalla fabbrica del ghiaccio sita in Via La Salle.

Con grande tenacia e forza di volontà e con tanto lavoro l’azienda cresce, viene trasferita in Corso Casale e inizia a produrre armadi, banchi e porte frigorifere n legno e laminato con isolamento in sughero. Nel 1957 il sughero viene sostituito dal polistirolo espanso.

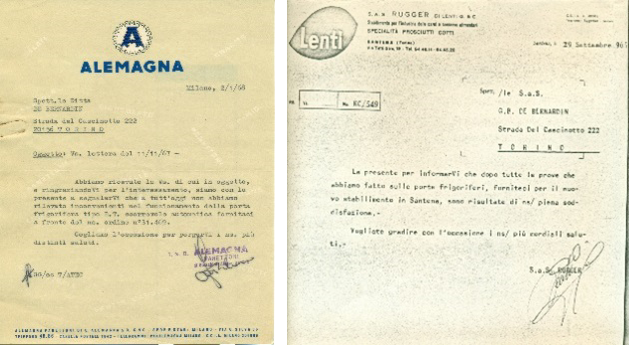

Entrano in azienda i figli Piera (nel 1955) e Paolo (nel 1963) che negli anni sanno seguire i cambiamenti del mercato e far crescere l’attività, fornendo importanti marchi come (Alemagna, Fiat) dai quali ricevono attestazioni di stima.

La G. B. DE BERNARDIN SNC viene fondata nel 1961 e la produzione viene effettuata nell’attuale sede.

Negli anni 70 la produzione di pannelli portanti viene realizzata con lamiere zinco-plastificate o inox e poliuretano espanso, abolendo del tutto il legno e il polistirolo.

Nel 1996 entra in azienda la terza generazione: prima Franco e poi Dario. I giovani riescono a raggiungere nuovi spazi di mercato differenziando i prodotti e raggiungendo nicchie particolari che necessitano di prodotti su misura. L’azienda si evolve dal punto di vista tecnologico per creare prodotti di nicchia non facilmente realizzabili da chi effettua produzioni più standardizzate.

-

Accessori refrigerazione professionale Torino Piemonte

-

Accessori refrigerazione industriale Torino Piemonte

-

Armadi frigo per piccole dimensioni

-

Armadi Frigo professionali Torino Piemonte

-

Armadi frigo stagionatura salumi formaggi Torino Piemonte

- Armadi frigoriferi

-

Armadi frigoriferi professionali

-

Armadi frigoriferi professionali a Bergamo e Brescia

-

Armadi frigoriferi professionali a Brescia

-

Armadi frigoriferi professionali a Como e Brescia